アルミスポット溶接の基礎知識!特徴や難しい理由についても解説

一般的に金属のスポット溶接は初心者でも簡単にできる溶接方法として知られていますが、アルミニウムのスポット溶接に関してはその特徴がゆえに大変難しい技術となります。

そこで今回は、アルミのスポット溶接についての基礎知識や溶接条件、特徴、難しいとされる理由について解説していきます。

アルミを使った製品開発を検討されている方や、スポット溶接についてゼロから知りたいという方に向けてわかりやすく紹介していますので、ぜひ参考にご覧ください。

目次

アルミのスポット溶接とは

金属材料の溶接には、母材同士を溶かしたり溶加材を溶かして接合する「融接」、圧力や電流で母材を溶かして接合する「圧接」、ろうを溶かして接合する「ろう接」の3種類あり、スポット溶接はこの中の圧接に分類されます。

【溶接の種類】

- 融接:母材同士あるいは溶加材を溶かして接合

- 圧接:圧力や電流で母材を溶かして母材同士を接合

- ろう接:ろうを溶かして接合

スポット溶接とは局部的に接合を行う溶接方法の総称で、アルミニウムの最もポピュラーなスポット溶接は、重ね合わせたアルミ板に上下から電極で圧力をかけながら電流を流し、電気抵抗によって発生したジュール熱を利用してアルミ自体を溶かして接合する「抵抗スポット溶接」です。

スポット溶接には他にも、放電現象(アーク放電)を利用して接合する「アークスポット溶接」や、強力なレーザー光を利用して接合する「レーザースポット溶接」があります。

アルミのスポット溶接品質を左右する3つの条件

アルミニウムにおけるスポット溶接の品質を左右するのは、「加圧力」「電流」「通電時間」の3つで、これらは三大溶接条件と呼ばれています。

【三大溶接条件】

- 加圧力:母材に加える力

- 電流:母材(溶加材)に流れる電流

- 通電時間:電流が流れる時間

アルミは熱伝導性・電気伝導性が高いため、スポット溶接をする際は大電流で電気抵抗を発生させ、高い加圧力で接合する必要があります。

熱量を上げるには長く通電させるというのも一つの方法ですが、熱伝導性が高いアルミの場合は周囲に熱が逃げてしまうため、ある一定の時間を超えるとそれ以上熱量が上がらない状態(飽和)になり、通電時間が増大するにつれて熱ひずみが発生する恐れが出てきてしまいます。

これらの三大条件のバランスは取り扱うアルミ板の種類によって異なるため、部品や製品ごとに適切な条件設定を調査する必要があるのです。

アルミスポット溶接の特徴(メリット/デメリット)

アルミニウムのスポット溶接にはどのような特徴があるのでしょうか。

特徴をメリット・デメリットに分けてご紹介します。

メリット

アルミのスポット溶接には、

①:仕上がりが美しい

②:薄いアルミ板同士の接合が得意

③:短時間で接合できる

④:溶加材や添加剤が不要

といったメリットがあります。詳しく見ていきましょう。

①:仕上がりが美しい

スポット溶接は接合部分が小範囲ですので、美しく仕上がるのが特徴です。

そのため、見た目の美しさを重視したい自動車や家電、建築部品などの接合に用いられることが多いです。

②:薄いアルミ板同士の接合が得意

スポット溶接は、薄いアルミ板同士の接合を得意とします。

例えば、薄いアルミ板を使用するアルミ製の看板や建築部品の接合にも用いられます。

③:短時間で接合できる

スポット溶接は局部的に溶接するため、1箇所あたりの溶接時間が短くすみます。

また、機械的な作業が多いため、安定した品質が維持できる適正な条件設定が設けられていれば、大量生産も可能になります。

④:溶加材や添加剤が不要

アーク溶接では溶接時にフラックスと呼ばれる添加剤や溶加材や溶加材を使用する必要があり、母材をレーザーで溶接するレーザー溶接では溶接時にガスを使用します。

そのため、有害性の高いヒューム(金属が蒸発して微細な粒子となったもの)やガス、紫外線が発生するといった弊害が懸念されます。

一方でスポット溶接はアルミ同士を接合する溶接方法ですので溶加材等が必要なく、有害物質が発生する恐れがありません。

デメリット

メリットの多いアルミのスポット溶接ですが、下記のようなデメリットも挙げられます。

①:大電流が必要

②:溶接箇所の強度が下がる

③:厚みのあるアルミ板は溶接できない

それでは詳しく見てみましょう。

①:大電流が必要

アルミのスポット溶接には大電流が必要となります。

そのため、電源設備の容量が不十分だと溶接結果に影響が出る恐れがあります。

②:溶接箇所の強度が下がる

スポット溶接は点で溶接するため、溶接した箇所の強度が下がります。

特にアルミは金属材料の中でも比較的強度の低い金属のため、取り扱いは慎重に行わなければならず、また、強度が必要な箇所に用いることは不適切だと言えるでしょう。

③:厚みのあるアルミ板は溶接できない

スポット溶接は、瞬時に電流を加える必要があります。

そのため、適正な電流・時間で通電できないほどの厚みがあるアルミ板は溶接ができません。

アルミのスポット溶接が難しいとされる理由

アルミニウムのスポット溶接は機械作業の割合が多いため熟練した技術が必要ないと言われることがありますが、「溶接不良が発生してしまう」「溶接品質が安定しない」と頭を抱える人が多いのも事実です。

アルミのスポット溶接が難しいとされる理由は、

- 熱伝導率が高いため発熱しにくく、熱量を上げようと通電時間を長くすると熱ひずみができやすい

- 融点が低いため溶けやすい

- ブローホール(※)の発生によって溶接割れや溶接不良が起きやすい

- アルミより高い融点の酸化皮膜によって溶接が邪魔される

といった要因が挙げられるでしょう。

安定した品質を保持するには、アルミの番手に応じた設定条件及び工程能力の調査、工程毎のチェック、管理が必要です。加えて、アルミの繊細さを理解し、丁寧に取り扱うことも重要なポイントだと言えます。

なお、アルミの加工方法や特性については「アルミの加工方法を解説|特性や加工の種類も紹介」で詳しく解説していますので、併せてご覧ください。

また、アルミを板金加工する上で気をつけるべきポイントについては「【事例あり】アルミ板金加工の特徴とは?難しさや取り扱い上の注意点も紹介」で解説しています。

※:ブローホールとは、熱を利用して溶接する際、接合部分で発生した気体等が大気中に放出されずに溶接部に入り込んだまま接合部分に閉じ込められた空洞のこと。

アルミのスポット溶接・TIG溶接は大阪堺市の今井工業へご相談を

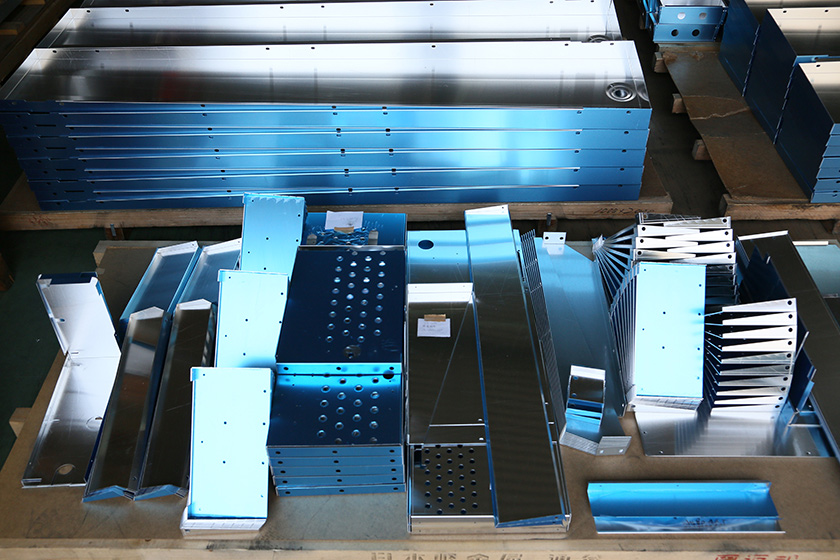

今井工業はアルミ溶接から始まった板金加工会社で、昭和25年に大阪・堺市で創業して以来、蓄積されたノウハウと高いアルミ加工技術で、関西圏にある多くのメーカー様にお力添えし続けてきました。

今井工業の強みは「設計→資材調達→機械加工→溶接→仕上げ→アッセンブリ→倉庫保管→納品」の一貫生産体制で、打ち合わせ〜試作〜量産までのすべてをトータルサポートできることです。スポット溶接やTIG溶接はもちろんのこと、アルミの板金加工全般に関するご依頼やお困りごとを解決いたします。

農業機械や産業機械、空調冷熱機材、医療機材等の製造をご検討されている方は、試作だけでも承っておりますので、お気軽にお問い合わせください。